智能制造工程中的计算机系统集成 驱动工业转型升级的关键引擎

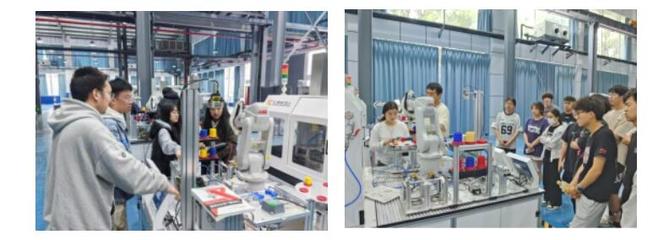

智能制造工程是工业4.0时代的核心体现,旨在通过深度融合先进制造技术与新一代信息技术,构建高度自动化、数字化、网络化和智能化的生产体系。在这一宏大进程中,计算机系统集成扮演着至关重要的角色,它如同中枢神经系统,将分散的硬件设备、软件应用、数据资源和业务流程有机地连接、协同与优化,从而驱动制造业实现质量变革、效率变革和动力变革。

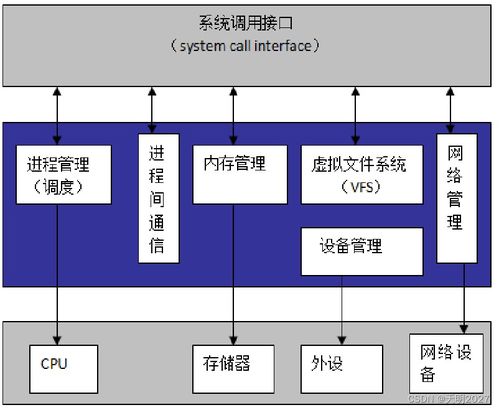

计算机系统集成的核心目标在于打破传统制造系统中的“信息孤岛”,实现从设计、生产、管理到服务的全链条数据贯通与智能决策。在智能工厂的实践中,这通常表现为以下几个层面的深度融合:

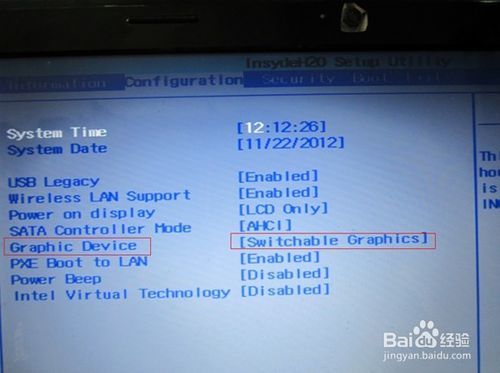

是物理系统与信息系统的集成(即信息物理系统CPS)。通过为机床、机器人、传感器、AGV等物理设备嵌入智能计算与通信模块,并借助物联网(IoT)技术,实现设备状态的实时感知、数据的全面采集与网络的互联互通。这使得生产现场成为一个可被精确感知和动态调控的数字化映射。

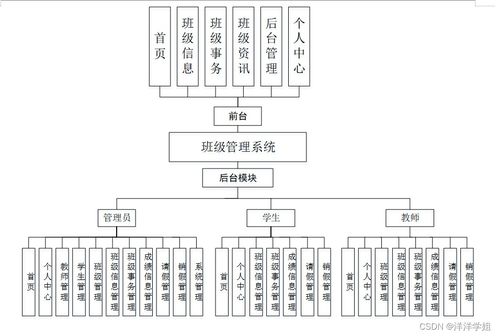

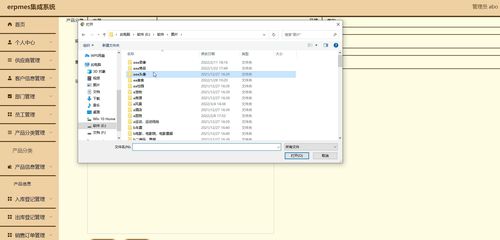

是各类工业软件与业务系统的纵向集成与横向协同。在纵向上,需要打通企业资源计划(ERP)、制造执行系统(MES)、过程控制系统(PCS)等不同层级的系统,实现从经营决策到车间执行的无缝指令传递与信息反馈。在横向上,则需整合产品生命周期管理(PLM)、供应链管理(SCM)、客户关系管理(CRM)等系统,促进跨部门、跨企业的协同设计与生产。

第三,是数据平台的集成与价值挖掘。海量、多源的工业数据汇聚到统一的数据平台(如工业大数据平台、工业互联网平台)后,通过数据清洗、融合与分析,并应用人工智能、机器学习算法,能够实现对设备预测性维护、工艺参数优化、质量缺陷溯源、生产计划动态排程等深层智能应用,将数据资源转化为决策能力和价值。

智能制造工程中的系统集成也面临诸多挑战。技术层面,异构设备与系统的协议兼容、数据标准统一、实时性与安全性保障是难题。管理层面,涉及业务流程重组、组织架构调整与人员技能转型。高昂的初始投资、投资回报周期的不确定性以及缺乏成熟的集成解决方案与标准体系,也制约着集成的深度与广度。

随着5G、边缘计算、数字孪生、云原生等技术的发展,计算机系统集成将向更泛在的连接、更边缘的智能、更精准的仿真和更灵活的解耦架构演进。系统集成不再仅仅是项目的终点,而是演变为一种持续优化、迭代和创新的运营能力,成为支撑智能制造生态系统动态演化、实现个性化定制与柔性生产的关键基石。

总而言之,在智能制造工程中,计算机系统集成是连接技术蓝图与产业现实的桥梁。它通过构建统一、敏捷、智能的信息神经中枢,不仅提升了单一工厂的运营效率,更在重塑全球制造业的价值网络与竞争格局。成功实现系统集成,是制造业企业迈向智能化未来必须跨越的核心阶梯。

如若转载,请注明出处:http://www.qingdong999.com/product/55.html

更新时间:2026-02-27 08:47:58